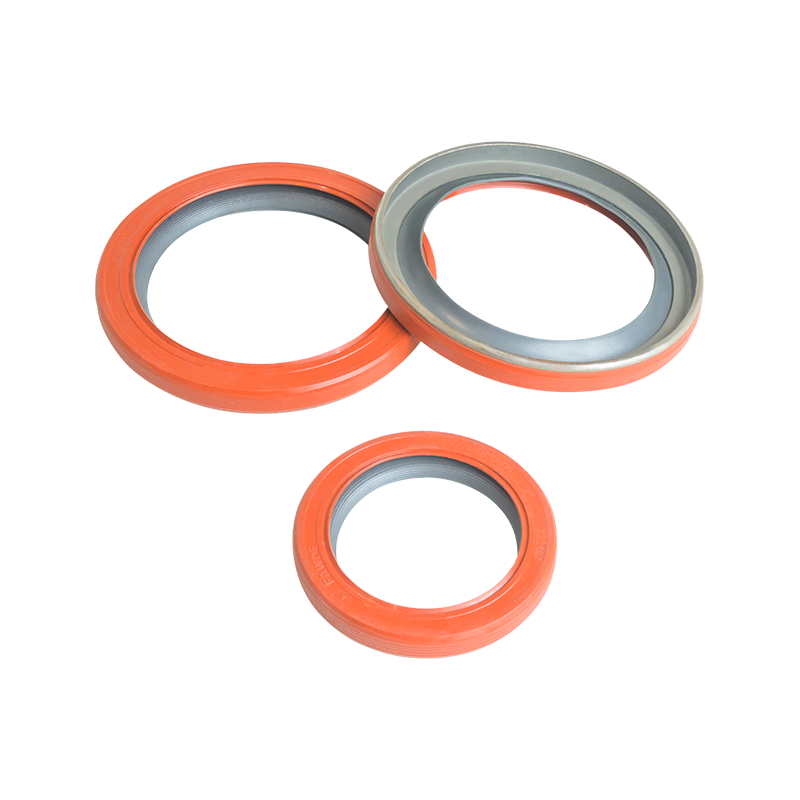

Introduzione: Il ruolo critico delle tenute nell'affidabilità del motore Nel mondo della manutenzione di macchinari e m...

LEGGI DI PIÙCostume Guarnizioni per tubi in gomma Produttori

-

-

Introduzione: L'impotanza critica della qualità nei componenti di tenuta Nel vasto e intricato mondo delle tenute indus...

LEGGI DI PIÙ -

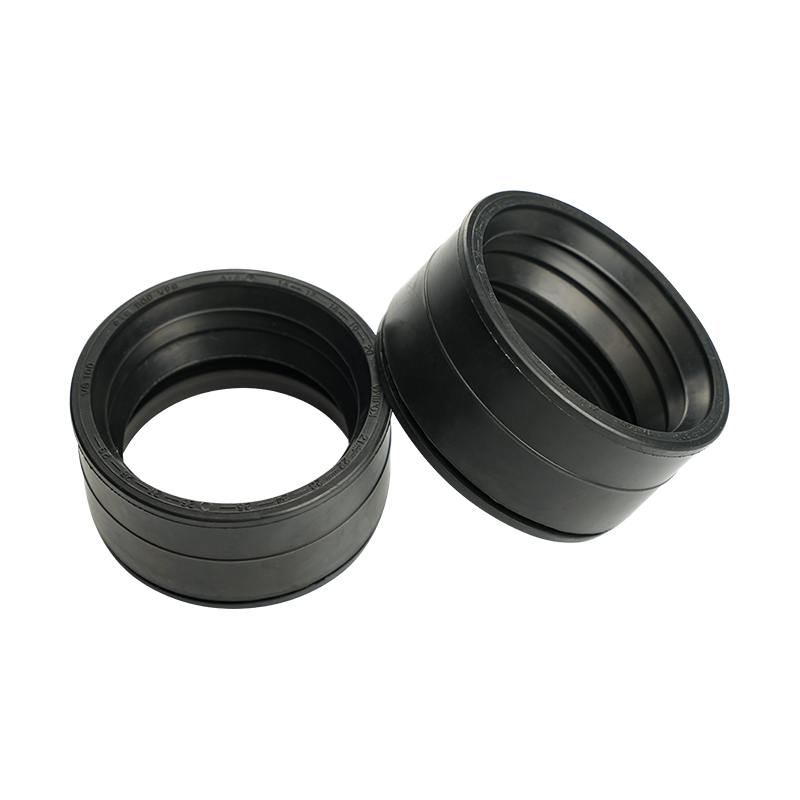

L'integrità di qualsiasi sistema di tubazioni pressurizzate è forte quanto il suo punto più debole. Nei sistemi che utiliz...

LEGGI DI PIÙ -

Nell’esigente mondo delle tenute industriali, il fallimento non è un’opzione. Una singola tenuta compromessa può portare a guas...

LEGGI DI PIÙ

Nel processo di produzione delle guarnizioni in gomma per tubi, come prevenire efficacemente la generazione di bolle e impurità per garantire le prestazioni di tenuta e la qualità estetica del prodotto?

Nel processo di produzione delle guarnizioni in gomma per tubazioni, prevenire efficacemente la generazione di bolle e impurità è un anello chiave per garantire le prestazioni di tenuta e la qualità estetica del prodotto. Questo processo richiede non solo un elevato grado di controllo del processo e precisione tecnica, ma anche apparecchiature di prova avanzate e un rigoroso sistema di gestione della qualità come supporto. In combinazione con la ricca esperienza e la tecnologia avanzata della nostra azienda nel campo della produzione di guarnizioni in gomma, di seguito verrà illustrato in dettaglio come prevenire efficacemente la generazione di bolle e impurità nel processo di produzione.

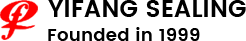

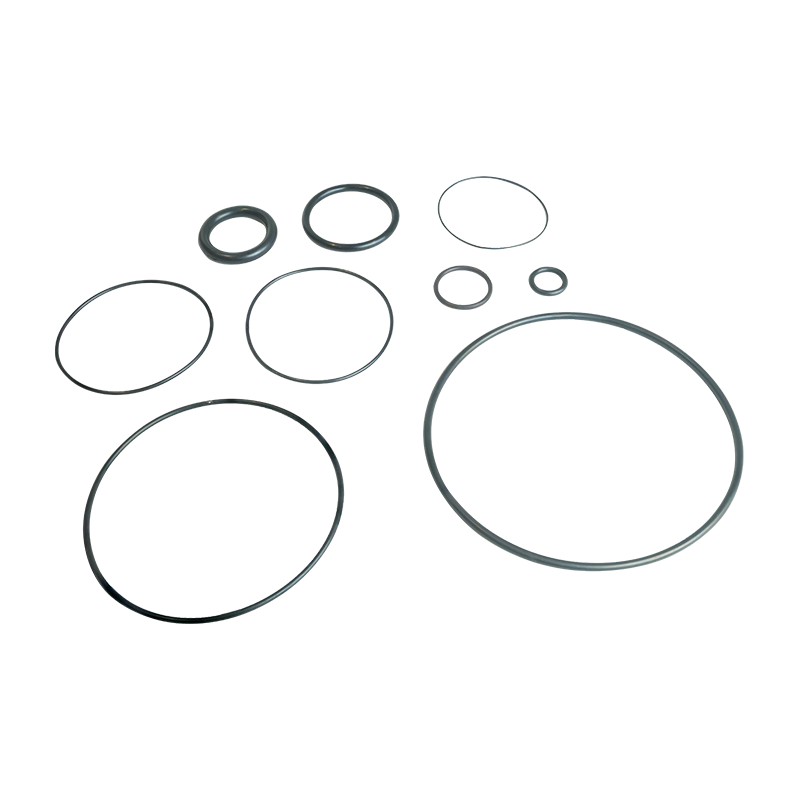

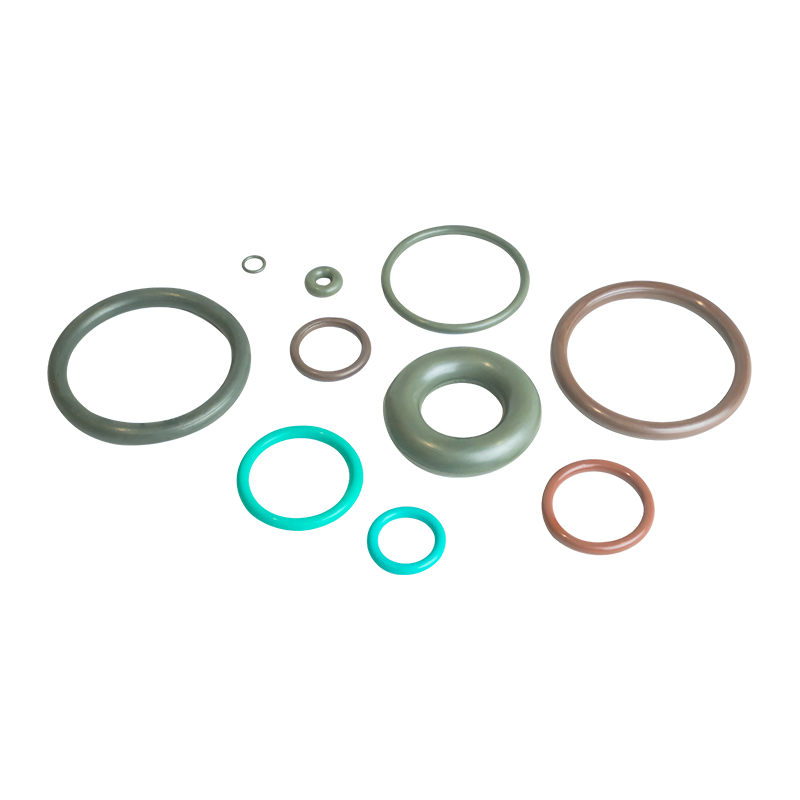

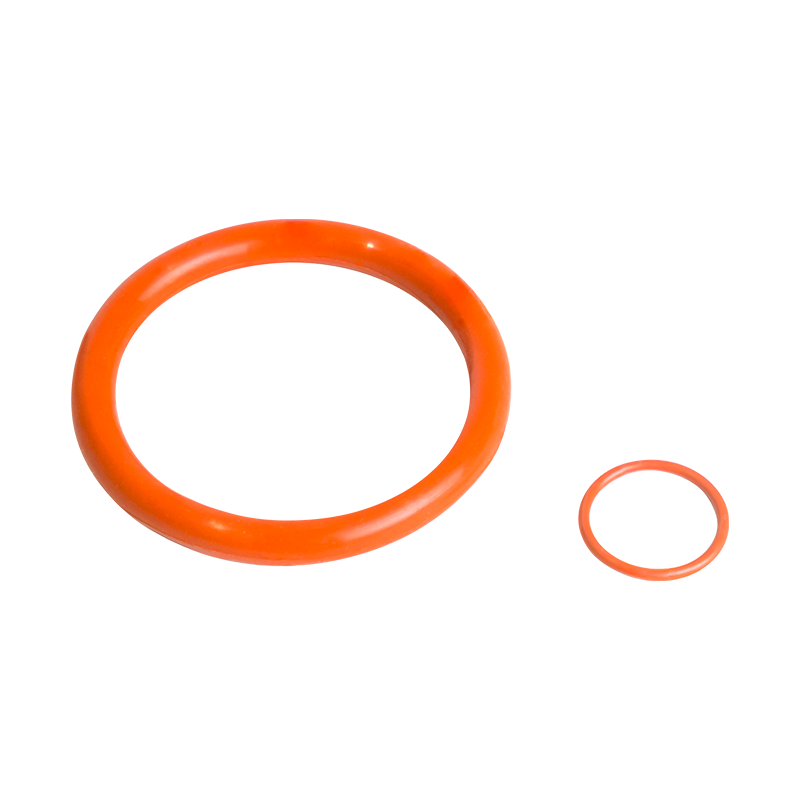

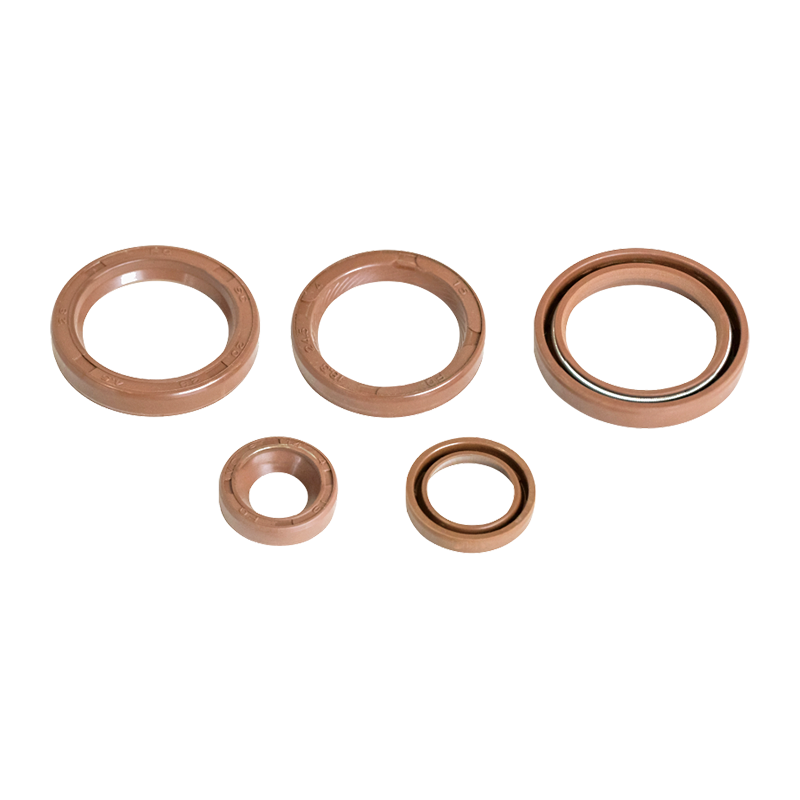

La qualità delle materie prime è la base per prevenire la generazione di bolle e impurità. La nostra azienda utilizza materiali in gomma di alta qualità, tra cui, a titolo esemplificativo, gomma nitrilica, gomma siliconica, gomma fluorurata, gomma EPDM, gomma naturale, gomma cloroprene, gomma nitrilica idrogenata, gomma butilica e gomma poliuretanica. Questi materiali hanno le loro caratteristiche, come resistenza alle alte temperature, resistenza alle alte pressioni, resistenza alla corrosione, resistenza all'usura, resistenza alle basse temperature e grado alimentare, che possono soddisfare le esigenze di diversi sistemi di tubazioni.

Nella fase di pretrattamento delle materie prime, controlliamo rigorosamente l'ambiente e il tempo di stoccaggio delle materie prime per evitare umidità, contaminazione o invecchiamento dei materiali. Per la gomma composta, utilizziamo apparecchiature di compounding ad alta precisione per garantire che la gomma e gli additivi (come plastificanti, riempitivi, vulcanizzanti, ecc.) siano miscelati uniformemente per ridurre la possibilità che si mescolino impurità. Allo stesso tempo, la gomma composta viene rigorosamente filtrato e degasato per rimuovere minuscole particelle e gas in esso contenuti.

Durante il processo di stampaggio, la progettazione e la pulizia dello stampo sono fondamentali. La nostra azienda utilizza stampi lavorati con precisione per garantire che la superficie dello stampo sia liscia e impeccabile per ridurre la possibilità di bolle quando la gomma viene iniettata nello stampo. Prima di ogni utilizzo dello stampo, eseguiremo una rigorosa pulizia e lubrificazione per evitare impurità residue all'interno dello stampo.

Durante il processo di stampaggio a iniezione, controlliamo rigorosamente la pressione e la velocità di iniezione, nonché la temperatura dello stampo. Una pressione e una velocità di iniezione ragionevoli possono garantire che la gomma riempia lo stampo in modo uniforme e rapido, riducendo la formazione di bolle. Allo stesso tempo, la temperatura adeguata dello stampo favorisce lo scorrimento e la vulcanizzazione della gomma, riducendo ulteriormente la generazione di bolle e impurità.

La vulcanizzazione è un passaggio fondamentale nella produzione di guarnizioni in gomma, che influisce direttamente sulle proprietà fisiche e sulla qualità estetica del prodotto. Utilizziamo apparecchiature e processi di vulcanizzazione avanzati per controllare accuratamente la temperatura, il tempo e la pressione di vulcanizzazione per garantire che la gomma sia completamente vulcanizzata e ridurre le bolle generate durante il processo di vulcanizzazione.

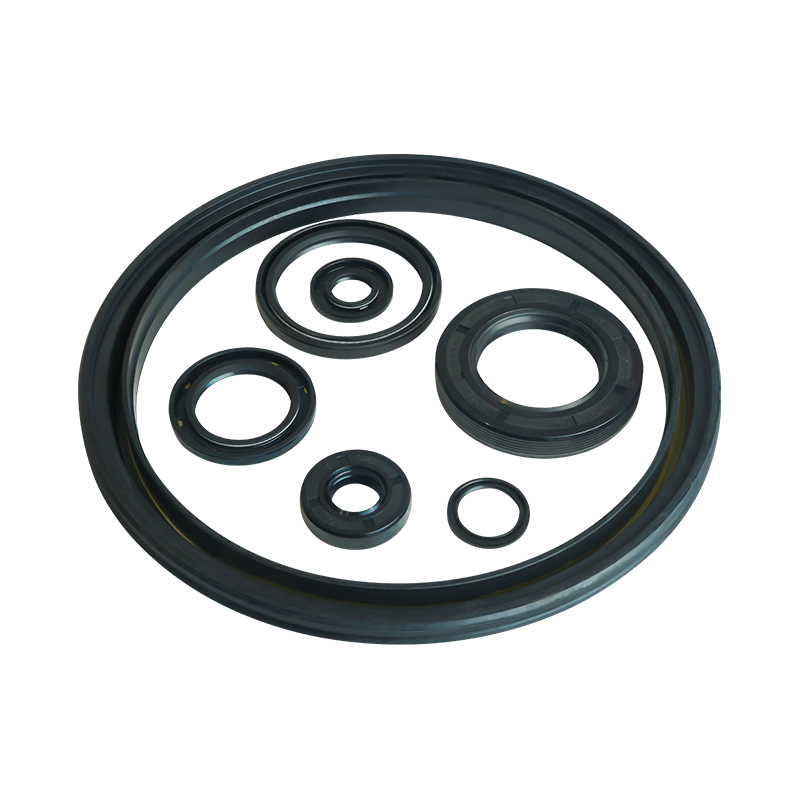

Dopo la vulcanizzazione, eseguiamo una rigorosa post-lavorazione, tra cui sbavatura, pulizia e trattamento superficiale. Questi passaggi non solo aiutano a migliorare la qualità estetica del prodotto, ma rimuovono ulteriormente eventuali impurità residue e minuscole bolle.

Per garantire le prestazioni di tenuta e la qualità estetica del prodotto finale, la nostra azienda dispone di apparecchiature di prova avanzate e complete di prim'ordine nel settore. Queste apparecchiature includono, ma non sono limitate a, bilancia analitica, macchina elettronica per prove di trazione, camera per prove di invecchiamento, misuratore del micropunto di fusione, misuratore di densità per gomma e plastica, proiettore (bidimensionale), viscosimetro Mooney, tester di durezza, vulcanizzatore senza rotore chiuso, spessimetro , bilancia elettronica, attrezzatura per il rilevamento delle dimensioni di Phoenix, macchina per test dei paraoli rotanti a doppio giro, macchina per lo screening dei dischi di vetro, camera per test di invecchiamento ad aria calda, misuratore di densità dei liquidi, rilevatore di difetti, tester della forza radiale dei paraoli e tester del rilassamento dello stress da creep ad alta temperatura.

Attraverso queste apparecchiature, possiamo condurre test completi su vari indicatori di prestazione delle guarnizioni in gomma, tra cui resistenza alla trazione, allungamento a rottura, durezza, densità, grado di vulcanizzazione, resistenza all'invecchiamento, resistenza all'usura, ecc. Soprattutto per il problema delle bolle e delle impurità, possiamo utilizzare apparecchiature come rilevatori di difetti e proiettori ad alta potenza per condurre ispezioni dettagliate dei prodotti per garantire che i prodotti finali siano privi di bolle e impurità e soddisfino i severi requisiti dei clienti.

La nostra azienda ha istituito un sistema completo di gestione della qualità, dall'approvvigionamento delle materie prime, al controllo del processo di produzione fino all'ispezione del prodotto finito, ogni collegamento ha formulato standard e processi rigorosi. Allo stesso tempo, ci concentriamo sul miglioramento continuo e, attraverso l'analisi dei dati, il feedback dei clienti e l'innovazione tecnologica, ottimizziamo continuamente i processi di produzione e i metodi di controllo della qualità per garantire che la qualità del prodotto rimanga sempre ai livelli leader del settore.

Attraverso una rigorosa selezione delle materie prime, un processo di stampaggio ottimizzato, una precisa vulcanizzazione e post-elaborazione, apparecchiature di prova avanzate e un sistema completo di gestione della qualità, la nostra azienda può prevenire efficacemente la generazione di bolle e impurità nel processo di produzione di guarnizioni in gomma per tubi , garantendo le prestazioni di tenuta e la qualità estetica dei prodotti. I nostri vantaggi tecnici e il nostro impegno in termini di qualità forniscono ai clienti soluzioni di guarnizioni in gomma affidabili, sicure ed efficienti.