Introduzione: Il ruolo critico delle tenute nell'affidabilità del motore Nel mondo della manutenzione di macchinari e m...

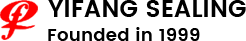

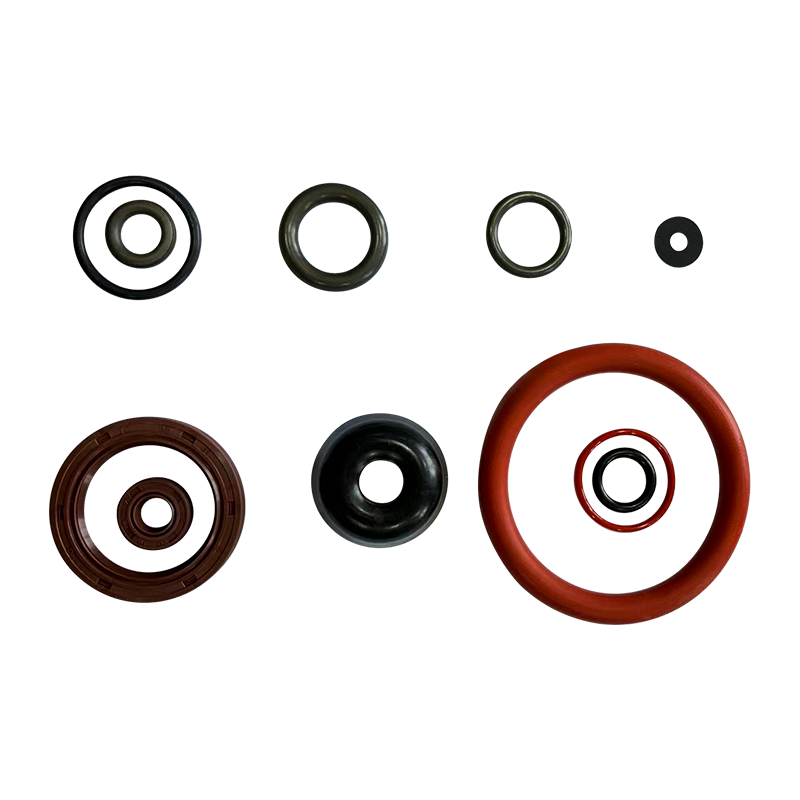

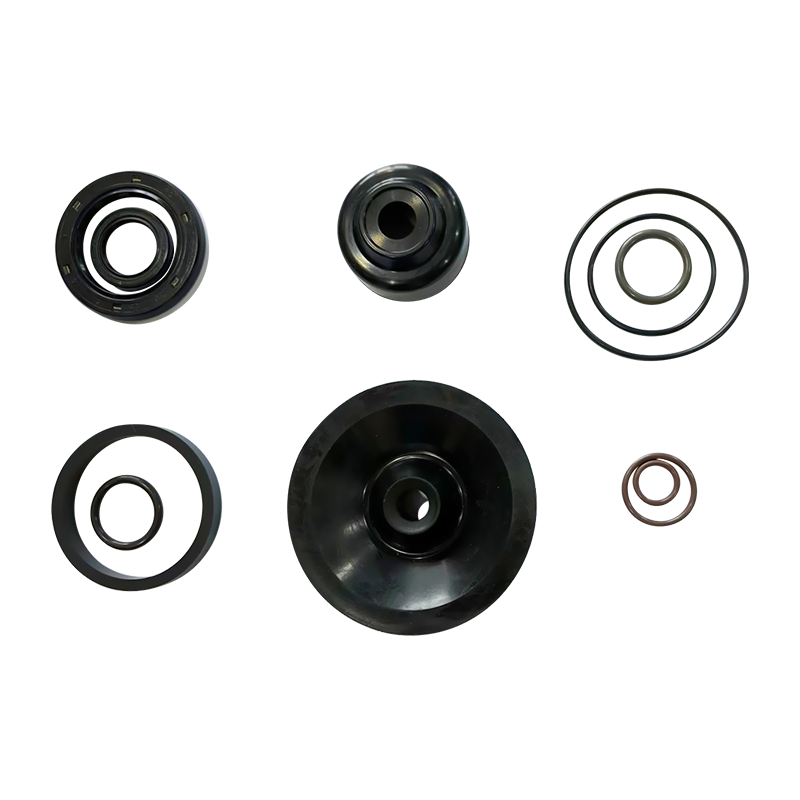

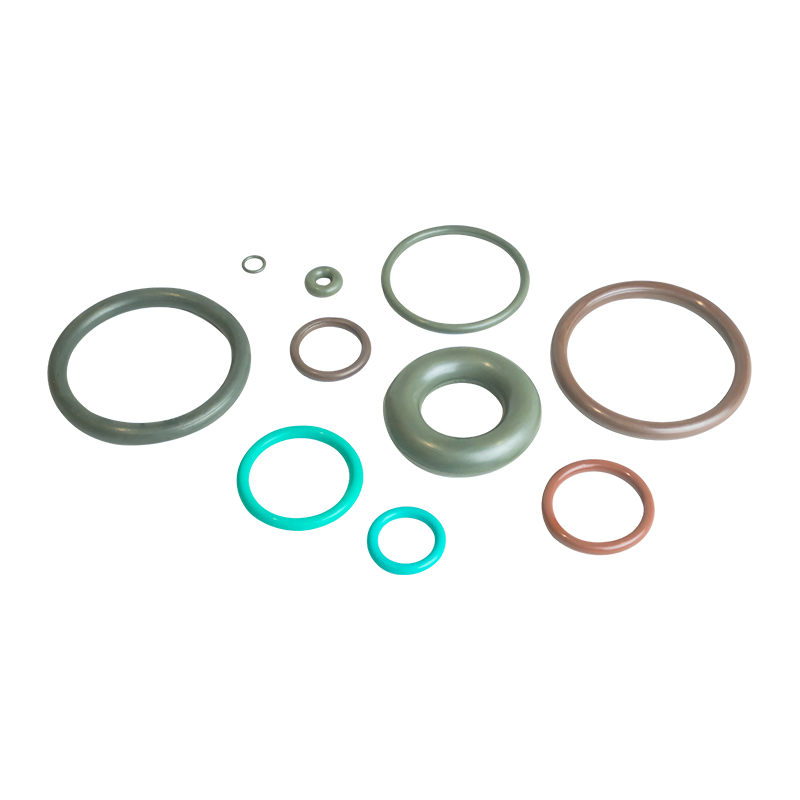

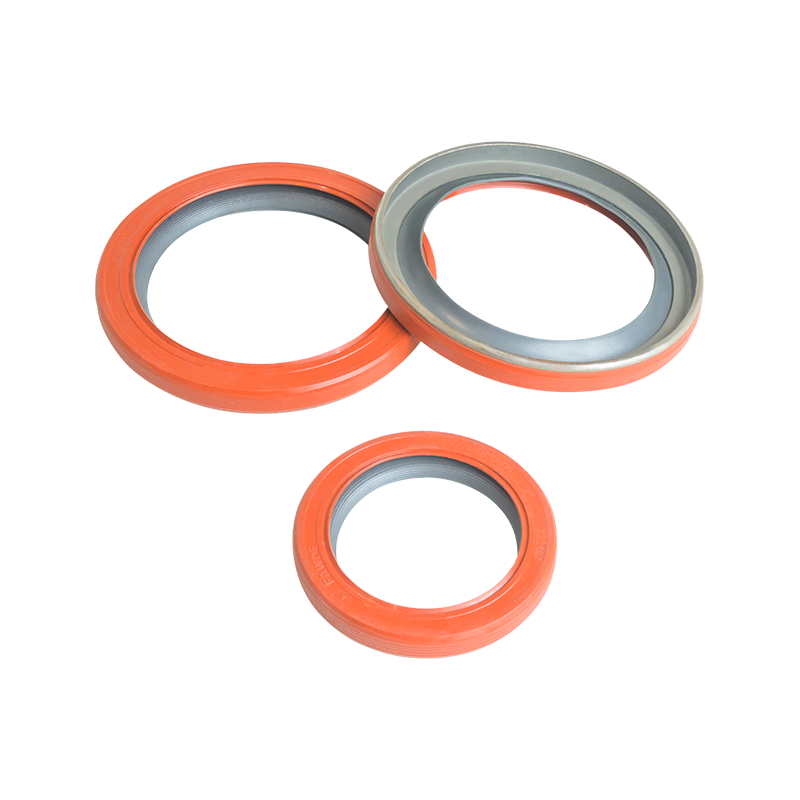

LEGGI DI PIÙCostume Guarnizione in gomma per utensili elettrici Produttori

-

-

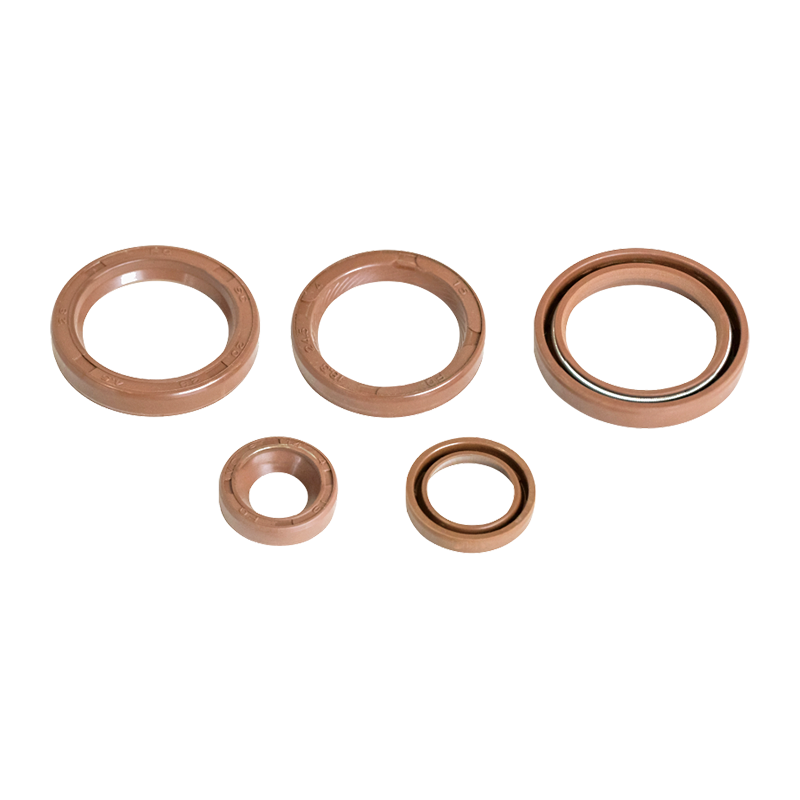

Introduzione: L'impotanza critica della qualità nei componenti di tenuta Nel vasto e intricato mondo delle tenute indus...

LEGGI DI PIÙ -

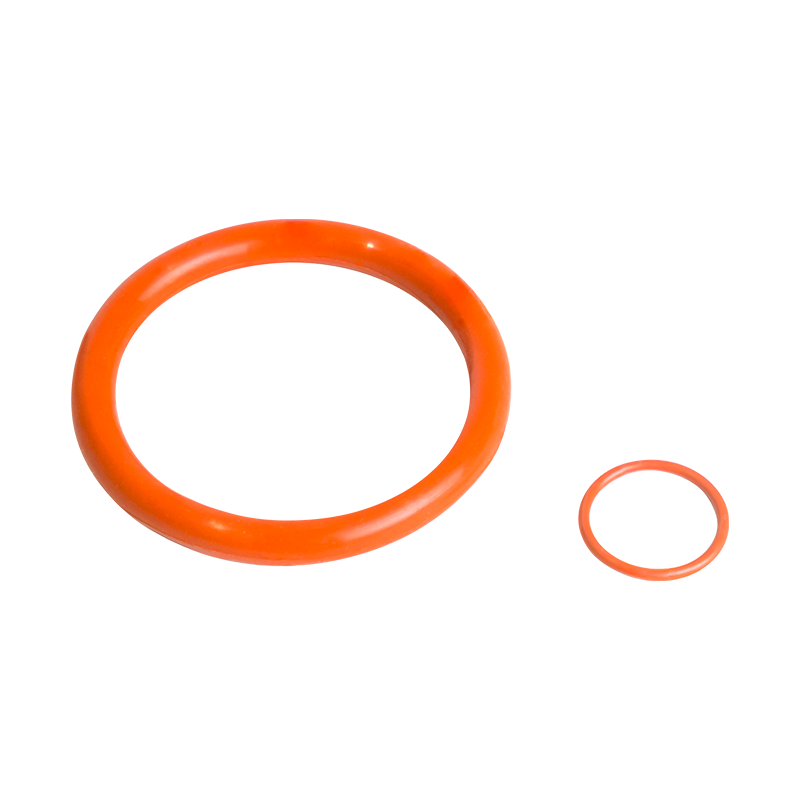

L'integrità di qualsiasi sistema di tubazioni pressurizzate è forte quanto il suo punto più debole. Nei sistemi che utiliz...

LEGGI DI PIÙ -

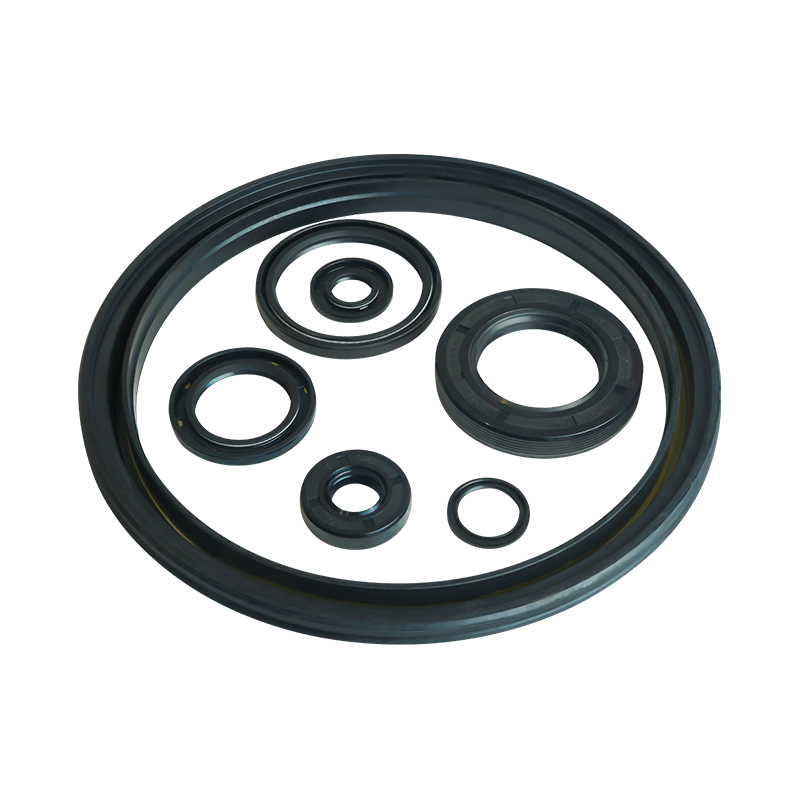

Nell’esigente mondo delle tenute industriali, il fallimento non è un’opzione. Una singola tenuta compromessa può portare a guas...

LEGGI DI PIÙ

Come condurre un monitoraggio in tempo reale in ciascun collegamento di miscelazione, stampaggio e vulcanizzazione per garantire la stabilità del processo di produzione e la coerenza della qualità del prodotto delle guarnizioni in gomma degli utensili elettrici?

Nel processo di produzione delle guarnizioni in gomma per utensili elettrici, è fondamentale garantire la stabilità del processo di produzione e la coerenza della qualità del prodotto. Questo processo copre molteplici collegamenti chiave come la miscelazione, lo stampaggio e la vulcanizzazione e ogni fase richiede un monitoraggio e una gestione meticolosi. Con attrezzature tecniche avanzate, un rigoroso sistema di controllo qualità e una ricca esperienza nel settore, la nostra azienda ha implementato una strategia completa di monitoraggio in tempo reale in questi collegamenti per garantire l'alta qualità e l'affidabilità delle guarnizioni in gomma del prodotto finale.

Monitoraggio in tempo reale dei collegamenti di miscelazione

La miscelazione è il primo passo nella produzione delle guarnizioni in gomma e la base per determinare le prestazioni del prodotto. In questa fase utilizziamo apparecchiature di miscelazione avanzate e siamo dotati di un sofisticato sistema di monitoraggio online per garantire un controllo preciso dei rapporti delle materie prime e degli effetti di miscelazione.

Monitoraggio del rapporto delle materie prime: attraverso il sistema di dosaggio automatizzato, abbiamo ottenuto un dosaggio e un dosaggio precisi delle materie prime (come substrati di gomma, additivi, riempitivi, ecc.). Il sistema adotta un controllo a circuito chiuso, che può regolare automaticamente la quantità di input di ciascuna materia prima in base alla formula preimpostata, evitando errori causati dall'operazione umana.

Monitoraggio della temperatura e della pressione: durante il processo di miscelazione, la temperatura e la pressione sono fattori chiave che influenzano le prestazioni della gomma. Abbiamo installato sensori di temperatura e sensori di pressione ad alta precisione per monitorare le variazioni di temperatura e pressione nella camera di miscelazione in tempo reale per garantire che funzioni nell'intervallo di processo ottimale. Una volta rilevata un'anomalia, il sistema emetterà immediatamente un allarme e si regolerà automaticamente per mantenere condizioni di miscelazione stabili.

Monitoraggio dell'uniformità della miscelazione: al fine di garantire l'uniformità dei materiali in gomma, abbiamo introdotto una tecnologia avanzata di riconoscimento delle immagini e una tecnologia di analisi spettrale per eseguire il rilevamento online della gomma mista. Queste tecnologie possono identificare e quantificare con precisione la distribuzione dei componenti in gomma per garantire che ogni lotto di gomma mista soddisfi gli standard di qualità specificati.

Monitoraggio in tempo reale dei collegamenti di stampaggio

Lo stampaggio è un passaggio fondamentale nella lavorazione del materiale misto in gomma nella forma di un anello di tenuta. In questa fase utilizziamo attrezzature di stampaggio precise e un efficiente sistema di monitoraggio per garantire l'accuratezza e la stabilità del processo di stampaggio.

Monitoraggio della precisione dello stampo: lo stampo è la chiave per la qualità dello stampaggio. Eseguiamo regolarmente ispezioni e manutenzioni di precisione sullo stampo e utilizziamo la tecnologia di scansione laser per monitorare l'usura dello stampo in tempo reale. Una volta riscontrata una diminuzione della precisione dello stampo, verrà riparato o sostituito immediatamente per garantire l'accuratezza dimensionale e la coerenza della forma del prodotto finito.

Monitoraggio della pressione e della velocità di iniezione: nel processo di stampaggio a iniezione della gomma, il controllo della pressione e della velocità è fondamentale per la qualità del prodotto. Utilizziamo un avanzato sistema di controllo a circuito chiuso per monitorare e regolare la pressione e la velocità di iniezione in tempo reale per garantire che il materiale in gomma sia riempito uniformemente nello stampo ed evitare bolle e difetti.

Controllo della temperatura: durante il processo di stampaggio, la temperatura dello stampo e del materiale in gomma ha un impatto significativo sulle proprietà fisiche del prodotto. Utilizziamo un sistema di controllo intelligente della temperatura per controllare accuratamente la temperatura dello stampo e la velocità di riscaldamento/raffreddamento in base alle caratteristiche del materiale in gomma e ai requisiti del processo di stampaggio per garantire la fluidità, la velocità di indurimento e la qualità del prodotto della gomma durante il processo di stampaggio.

Monitoraggio in tempo reale del collegamento di vulcanizzazione

La vulcanizzazione è l'ultima fase nella produzione degli anelli di tenuta in gomma ed è anche un anello fondamentale nel determinare le prestazioni finali del prodotto. In questa fase utilizziamo apparecchiature di vulcanizzazione avanzate e un sistema di monitoraggio completo per garantire un controllo preciso del processo di vulcanizzazione.

Monitoraggio della temperatura e del tempo di vulcanizzazione: la temperatura e il tempo di vulcanizzazione sono fattori chiave che influenzano il grado e le prestazioni della vulcanizzazione della gomma. Utilizziamo un sistema di controllo della temperatura e un timer ad alta precisione per monitorare la temperatura e il tempo di vulcanizzazione nel forno di vulcanizzazione in tempo reale per garantire che ogni lotto di prodotti sia nelle migliori condizioni di vulcanizzazione.

Monitoraggio della pressione di vulcanizzazione: durante il processo di vulcanizzazione, il controllo della pressione è fondamentale per la densità e la stabilità dimensionale del prodotto. Utilizziamo sensori di pressione e sistemi di controllo avanzati per monitorare le variazioni di pressione durante il processo di vulcanizzazione in tempo reale e apportare le modifiche necessarie per garantire la struttura interna e la qualità estetica del prodotto.

Ispezione di qualità online: una volta completata la vulcanizzazione, utilizziamo le migliori apparecchiature di prova del settore (come macchine elettroniche per prove di trazione, durometri, proiettori, ecc.) per ispezionare completamente i prodotti finiti. Questi dispositivi possono misurare accuratamente le proprietà fisiche del prodotto (come resistenza alla trazione, durezza, precisione dimensionale, ecc.) per garantire che ciascun prodotto soddisfi i requisiti del cliente e gli standard internazionali.

Nel processo di produzione di anelli di tenuta in gomma per utensili elettrici , la nostra azienda utilizza attrezzature, tecnologie e sistemi di monitoraggio avanzati per ottenere un monitoraggio completo in tempo reale dalla miscelazione, dallo stampaggio alla vulcanizzazione. Ciò non solo garantisce la stabilità del processo di produzione e la coerenza della qualità del prodotto, ma migliora anche notevolmente l'efficienza produttiva e il tasso di qualificazione del prodotto. Inoltre, disponiamo di apparecchiature di prova avanzate e complete, tra le migliori del settore, in grado di fornire ai clienti guarnizioni in gomma ad alta precisione, soddisfacendo al contempo i loro requisiti di test completi per proprietà fisiche e chimiche dei materiali, test di invecchiamento, elevata resistenza all'usura e resistenza all'olio. Sono questi vantaggi che ci permettono di distinguerci nella feroce concorrenza del mercato e diventare un partner fidato dei clienti.